控温变换技术

在现代煤化工中,由于加压煤气化产生的气体中一氧化碳浓度高、水气比大,导致变换反应绝热温升较高,采用传统多段绝热变换工艺流程长、系统阻力较高,装置投资及占地面积均大大增加;一变催化剂经常超温、使用寿命短,影响正常生产。此外,电石炉气、黄磷炉气中CO含量甚至高达75~90%,这些工况条件下采用传统变换工艺问题将更加严重。高浓度CO对变换技术提出了新的需求。

为此,根据钴钼系变换催化剂活性温区宽的特性,我们开发了控温变换技术和控温反应器等专利技术,工业应用表明该技术是变换工艺的一次技术突破,具有明显技术优势和推广前景,能获得较好的经济效益。

1 什么是控温变换

催化剂是CO变换技术的核心,变换工艺应充分发挥催化剂的各种性能。钴钼系变换催化剂在180~480℃具有优良活性,充分利用催化剂的有效温区,让变换系统不但完成CO变换功能,而且还要具备气体净化功能,如利用催化剂的高温加氢性能将煤气中含有后工序难以脱除的复杂有机硫转换为易于脱除的硫化氢,有利于后工序气体净化。

CO变换反应是放热反应,反应平衡常数随温度的升高而减小,在热力学上低温有利于变换反应出口的CO浓度降低,通过降低变换终端反应温度实现降低CO浓度。另一方面,在反应动力学上,温度升高,变换反应速度常数增大、反应速度加快,在高温下达到相同变换率所需催化剂用量少。

因此,对于CO变换而言,应当兼顾其热力学和动力学特性,在反应的不同阶段选择合适的反应温度,既可减少催化剂用量、缩小设备体积,又能控制出口CO浓度,简化工艺过程、达到降低设备投资和节能降耗的目的。

2 控温变换技术

2.1控温变换反应器

(1)控温变换炉

反应器采用了专业的径向分布流场设计,确保反应器内气体均匀分布;

通过精确的水动力计算达到移热快速充分的目的;

通过准确的反应热力学和动力学计算,合理分布反应温区能够充分发挥催化剂的各种功能。

催化剂自卸通道流畅、装卸自如;

反应器承压部件选材合理,避免发生应力开裂,导致反应器失效;

反应温区控制精确,换热管束应能自由伸缩,自应力补偿,应用合理换热管束结构,充分吸收和消除热应力。

(2)自热式净化炉

代替变换前脱毒槽、进料分离器和粗煤气预热器,彻底解决换热设备易堵问题。

(3)多段内冷激控温变换炉

开发了多段内冷激式轴向控温变换炉及工艺技术,在较低水气比的工艺气氛中,利用变换反应热在炉内直接喷水汽化冷激、转化为水蒸汽,反应器系统热效率极高。既降低下段床层的入口温度,又达到用喷水替代大部分外加水蒸汽的目的。即使在较高CO浓度气氛下,变换反应仍然温和可控、不可能出现超温,系统通过水为载体,能将变换系统的低品位热回收利用。达到简化流程、节约能源及降低投资的目的。

2.2 适用于控温变换的催化剂和净化剂

优异的宽温活性

有机硫转化率高

机械强度高、流动性好

热稳定性好

耐不同水汽分压

2.3 控温变换工艺

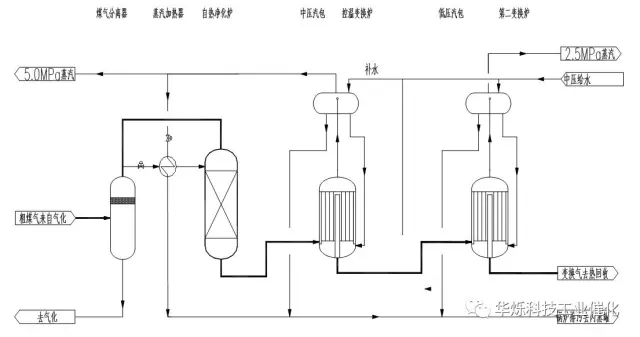

适用于水煤浆的控温变换工艺

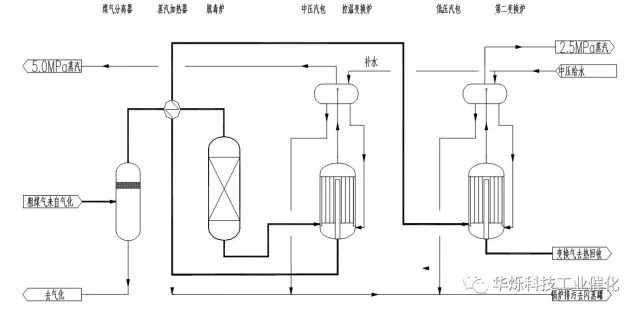

适用于粉煤气化变换工艺

3 控温变换工业应用业绩

新疆天业二期工程电石炉气制20万吨乙二醇及18万吨1、4-丁二醇采用控温变换技术,针对该企业气体条件和工况要求,在设计时将上述两种类型控温变换炉进行组合使用,投入运行后取得了显著的效果,系统实现连续满负荷稳定运行,反应温和可控,并具有变换和净化双重功能,完全达到了各项设计指标的要求。

表1 控温变换炉运行数据

|

项目 |

天业一期 |

天业二期 |

|

入炉温度(℃) |

198 |

195 |

|

出口温度(℃) |

217.4 |

211.6 |

|

进口CO含量(%) |

74.0 |

82.0 |

|

出口CO含量(%) |

31.5 |

15.2 |

|

阻力( kPa ) |

10 |

6 |

|

副产蒸汽( kg/h ) |

2740( 2.1MPa ) |

3000 |

|

不饱和烃转化率% |

92.3 |

99.6 |

|

有机硫转化率% |

93.2 |

96.5 |

业绩表:

新疆天业2台,淮河化工2台、新疆帕拉菲1台、四川茂县鑫新能源1台、新疆圣雄2台,三宁化工1台,晋煤中能1台。

4 控温变换设备制造团队——江苏普格机械有限公司

江苏普格机械有限公司具有国家质量技术监督总局颁发的 A1、A2 级压力容器设计、制造许可证,以及美国机械工程师协会颁发ASME制造许可证 (U钢印),具有ISO9001:2008 质量体系管理认证、菲律宾船级社质量管理体系认证及日本、法国、英国、韩国等船级社认证,具有丰富的欧标制造业绩。公司制造技术精湛,计划执行力强,检测手段齐备,质保体系健全。在国内外石油化工、煤化工、化肥、海洋工程、冶金和制药等行业享有很好声誉。

公司多年来致力于煤化工领域新技术、新装备的开发研究工作,先后成功制造了煤化工压力容器的各种核心设备,如:高压高温变换炉、加氢反应器、合成反应器、等温反应器、低温洗涤塔、MTO流化床反应器和高效换热设备。公司设备加工能力:板材冷卷180mm、热卷250mm;无损检测探照深度250mm;起吊250吨。

公司自行设计完成了控温变换炉制造的专用机加工工装、设备制造组装工装、径向分布器冲压工装等专用设备,应用数控机加工平台,从根本上保障了设备的制造品质。在该设备的炉内腔不采用任何的填料及大法兰结构,根据公司多年的制造经验,上述两种结构装配难度较大,人为的因素影响很大。设备在运行过程中如果产生蠕变,紧固件易产生松动,从而引起泄露。而控温变换炉的炉内腔,除装、卸料口以外,其余受压部件均采用焊接连接,通过无损检测、压力试验来保证没有任何的泄露。设备管程的换热管采用整根制造,装配前逐根试压,从源头上杜绝了换热管的泄露。管头的与管板的连接采用强度焊加贴胀的结构,并进行氦检漏,保证工艺气体与管头焊缝的完全隔离。

典型应用业绩

新疆天业集团有限公司,电石炉尾气,20万吨乙二醇/年。

安徽晋煤中能化工有限公司,航天炉制气,25万吨甲醇/年。

新疆天业集团有限公司,6.5MPa水煤浆制气,30万吨甲醇+5万方氢气。

湖北三宁化工有限公司,6.5MPa水煤浆制气,60万吨煤制乙二醇。